Технология получения и исследование тонких пластин из магниевых сплавов

© Д.А. Комкова

Магний представляет интерес для различных практических приложений, поскольку имеет высокую удельную прочность и жёсткость, обладает хорошими демпфирующими характеристиками, и всё это в сочетании с малой плотностью. Для сравнения: плотность магния равна 1.737 г/см3, что легче железа в 4.5 раза, меди в 5 раз, титана в 2.6 раза и алюминия в 1.5 раза. Сочетание перечисленных свойств позволяет исследователям рассматривать магний и его сплавы в качестве перспективных материалов для авто- и авиастроении, где высокая удельная прочность являются важным параметром для решения задачи по снижению веса изделий.

Однако деформационная обработка магния представляет определенные сложности. К примеру, получение тонких листов чрезвычайно затруднительно вследствие малой пластичности магния при комнатной температуре. Это связано с особенностями деформационных механизмов в гексагональной плотноупакованной кристаллической решётке магния. Поэтому прокатка магния, как правило, осуществляется при повышенных температурах, что приводит к окислению поверхности, укрупнению зеренной структуры, развитию острой базисной текстуры и, как следствие, к падению механических свойств. Таким образом, снижение температуры деформации магния и повышение его пластических свойств является важной научной задачей.

В настоящее время большое внимание уделяется изучению влияния различных методов интенсивной пластической деформации (ИПД) на микроструктуру и механические свойства металлов и сплавов. Результаты показывают, что интенсивные деформационные воздействия могут привести к формированию в магнии ультрамелкозернистой структуры и ассиметричной текстуры, что положительным образом сказывается на механических свойствах деформированных образцов. Целью данной работы является разработка и применение новых методов ИПД магния при комнатной и более низких температурах.

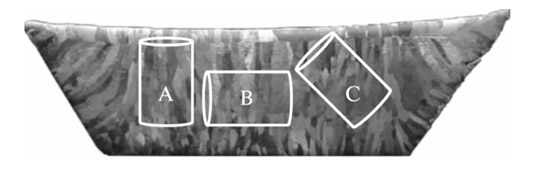

Одним из разработанных нами методов является поперечное выдавливание (ПВ) магния при комнатной температуре. На эту разработку получен патент РФ. Для осуществления ПВ цилиндрический образец магния с крупнозернистой структурой помещается в стальной контейнер, у дна которого расположена щель шириной 30 мм и высотой 1 мм. Сверху на образец прикладывается нагрузка, при достижении определенного давления магний начинает истекать из щели в виде длинной пластины. В результате ПВ происходит существенное измельчение зеренной структуры: от нескольких десятков миллиметров в исходной заготовке до ~ 3 мкм в полученной пластине. Однако структура таких пластин неоднородна: крупные зёрна соседствуют с участками более мелких зерен. При этом образцы, вырезанные из полученных пластин, демонстрируют хорошие механические свойства. Нами было установлено, что степень измельчения и однородность структуры в пластине, а также механические свойства образцов во многом зависят от того, как именно был вырезан цилиндрический образец из крупнокристаллического магниевого слитка. На рис. 1 представлены три возможных варианта ориентировки исходных заготовок.

Рис. 1. Слиток магния и ориентировка исходных заготовок относительно оси столбчатой структуры.

Согласно результатам проведенных исследований, тонкая магниевая пластина, полученная методом ПВ из заготовки «С», имеет наиболее измельчённую структуру, а также наибольшее удлинение до разрыва (табл. 1).

Таблица 1. Результаты испытаний на растяжение 1-мм пластин, полученных в результате деформации исходных заготовок методом ПВ (σ0.2,σВ,δ – пределы текучести, прочности и удлинение соответственно).

| Образец, 1 мм пластины | σ0.2, МПа | σВ, МПа | δ, % |

| A | 132 | 161 | 6.5 |

| B | 123 | 148 | 10 |

| C | 100 | 136 | 14 |

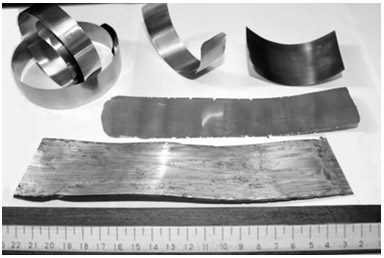

Нами было установлено, что пластические свойства полученных 1-мм магниевых пластин достаточно высоки, и они могут деформироваться прокаткой при комнатной температуре. Полученные прокаткой магниевые фольги различной толщины показаны на рис. 2. Кроме того, проведены успешные эксперименты по криодеформации магния с получением тонких магниевых фольг толщиной 30-50 мкм.

Рис. 2. Магниевые пластины и фольги, полученные в результате деформации методами поперечного выдавливания и прокатки.

Описанные выше эксперименты были проведены на образцах технически чистого магния. В то же время, на практике в основном используются магниевые сплавы. Однако, эксперименты, проведенные нами с образцами магниевого сплава МА2-1 не привели к положительным результатам. Для деформации этого сплава методом ПВ при комнатной температуре требовались настолько высокие давления, что не выдерживала оснастка, изготовленная из высокопрочной стали. Был сделан вывод, что для получения тонких листов из магниевого сплава МА2-1 требуется иная схема ИПД.

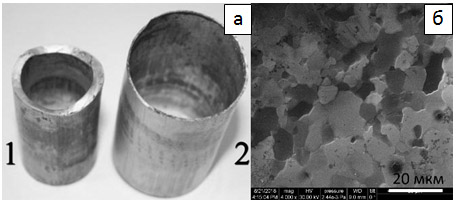

Итогом проведенных экспериментальных исследований явилась разработка метода обратного выдавливания (ОВ). В этом методе цилиндрическая заготовка из магниевого сплава также помещается в стальной контейнер. При воздействии на заготовку пуансоном, сплав начинает течь, заполняя зазор, который имеется между стенкой контейнера и пуансоном. В результате применения метода ОВ получаются образцы в виде стаканчиков с разной толщиной стенки (от 1 мм до 4 мм) (рис. 3). Для предотвращения растрескивания магния в процессе формирования стенки стаканчика, нами был разработан оригинальный способ обеспечения противодавления.

Рис. 3. Магниевые стаканы с толщиной стенки 4 мм (1) и 1 мм (2), полученные методом обратного выдавливания (а) и микроструктура магния после деформации методом ОВ (б).

Структура стенки стаканчика из чистого магния сильно напоминает структуру 1-мм магниевой пластины, полученную в результате ПВ: крупные зёрна окружены более мелкими, средний размер составляет около 5 мкм. Стенка, вырезанная из магниевого стаканчика, имеет достаточно высокую пластичность, что позволило прокатать её до 150-мкм фольги при комнатной температуре. Метод ОВ был успешно применён для получения тонкостенных стаканчиков из сплава МА2-1. Для снижения нагрузки на оснастку, деформация заготовки из магниевого сплава осуществлялась при нагреве до 150°С. Стенка, вырезанная из полученного стаканчика, оказалась пластичной для прокатки при комнатной температуре, что позволило получить фольгу из сплава МА2-1 толщиной 200 мкм. Прочностные свойства полученной фольги достаточно высоки, к примеру, передел текучести составляет: σ0.2 = 303 МПа.

Результаты проведенного исследования могут быть использованы для создания легких аккумуляторов с тонкими магниевыми пластинами в качестве анода, а также в медицине – для получения тонких мембран и биоразлагающихся имплантатов.

Телеграм канал

Телеграм канал Группа Вконтакте

Группа Вконтакте