Повышение достоверности контроля качества пайки токоведущих соединений электрических машин

© Л.Х. Коган

Повышение достоверности контроля качества пайки токоведущих соединений электрических машин

Л.Х. Коган, А.Н. Сташков, А.П. Ничипурук

Для соединения обмоток электрических машин (ЭМ) используется пайка. Все ЭМ имеют разное назначение, мощность и представляют собой объекты с различной степенью техногенной опасности. К ЭМ с наибольшей техногенной опасностью относятся гидро- и турбогенераторы, синхронные и асинхронные двигатели, сверхпроводящие электромагниты большой мощности, а также паяные соединения погружного электрооборудования, используемого в нефтяных скважинах глубокого бурения.

К наиболее известным техногенным катастрофам с ЭМ большой мощности, независимо от причин их вызвавших, относятся:

- авария 19.09.2008 г. на большом адронном коллайдере LHC (ускорителе заряженных частиц на встречных пучках), произошедшая из-за некачественной пайки соединения между сверхпроводящими электромагнитами;

- катастрофа, произошедшая 17 августа 2009 г. на Саяно-Шушенской ГЭС с многочисленными человеческими жертвами;

- авария, произошедшая 17 сентября 2013 г. на Загорской ГАЭС-2 (гидро аккумуляционной электростанции).

Своевременное обнаружение критических ситуаций важно для предотвращения техногенных катастроф. Особо важную роль в диагностике состояния ЭМ играют неразрушающие методы контроля. Одним из частных случаев диагностики ЭМ является контроль качества пайки их проводников.

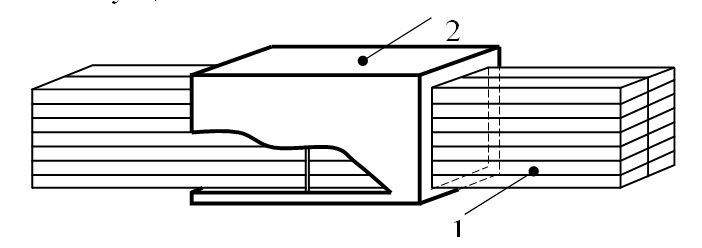

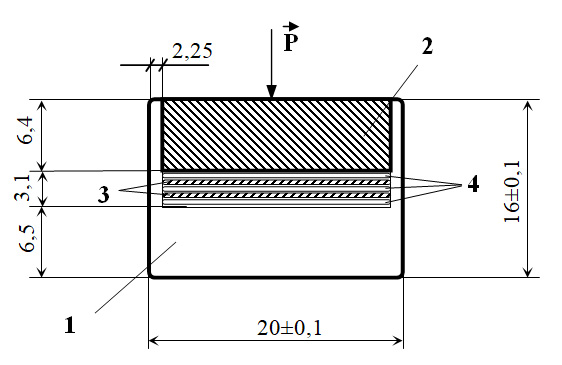

При изготовлении и эксплуатации гидро- и турбогенераторов большое значение имеет достаточный уровень пропаянности (надежный электрический контакт) медных токоведущих соединений обмоток их статоров. Рабочий ток в обмотке статора может достигать десятков кА. Эти соединения, так называемые «стержни», обычно состоят из пакета медных шин и соединяются между собой посредством хомутов различной конструкции (рис. 1). Пространство между шинами и хомутом заполняется припоями на серебряной или свинцово-оловянистой основе. Важным информативным параметром, характеризующим такое соединение, является его электрическое сопротивление.

Если оно слишком велико, при протекании сильных токов в обмотке статора припой в таком соединении плавится и вытекает, что ведет к выгоранию «стержней» и возникновению аварийной ситуации.

Рис. 1. Эскиз хомута со вставленными в него «стержнями»: 1 – шины; 2 – хомут.

По техническим условиям надежными считаются соединения, у которых пропаянность (объем припоя по отношению к объему свободного пространства внутри хомута) равен или больше 60%.

В работе [1] показано, что из-за конструкционных особенностей таких соединений единственно возможным является использование вихретокового метода контроля.

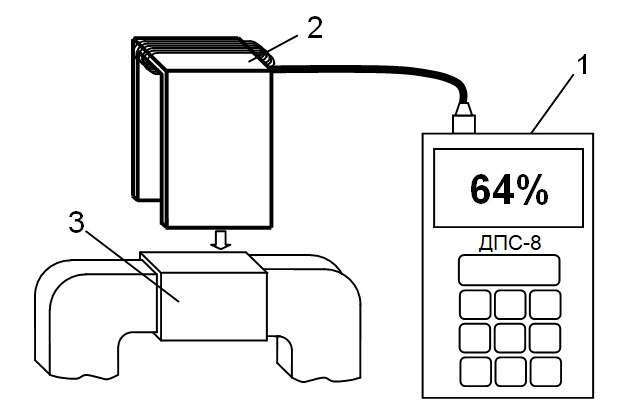

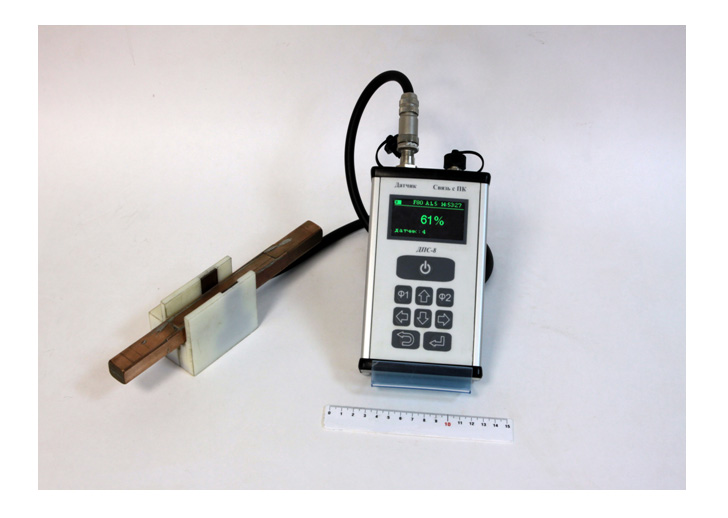

Для контроля качества пайки такого типа соединений в ИФМ УрО РАН была разработана и внедрена в производство методика и универсальное вихретоковое устройство ДПС-8 [2]. Ее принцип основан на определении интенсивности вихревых токов, возбуждаемых преобразователем трансформаторного типа в контролируемых паяных соединениях.

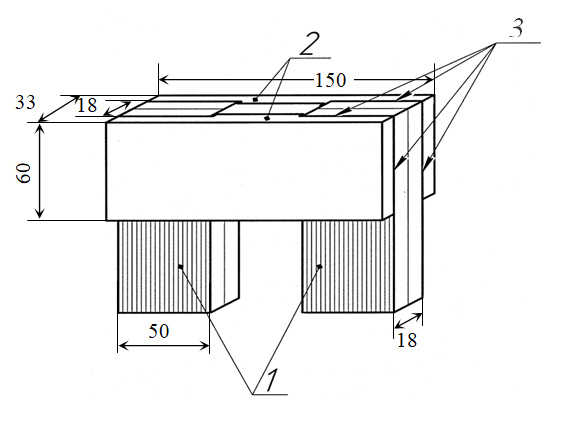

Вихретоковый преобразователь (ВТП) имеет сердечник П-образного типа, набранный из пластин трансформаторного железа [1–3]. Преобразователь данного типа не имеет аналогов. Его отличительной особенностью является высокая однородность магнитного поля в межполюсном пространстве, что положительно сказывается на результатах контроля паяных соединений и позволяет контролировать качество пайки, как при изготовлении, так и при плановых ремонтах такого типа ЭМ без снятия изоляционного покрытия [2].

На рис. 2 схематически изображен преобразователь устройства ДПС-8 и его расположение относительно контролируемых медных соединений обмоток статоров гидро- и турбогенераторов.

Величина сигнала вихретокового преобразователя при таком его расположении относительно контролируемого соединения (рис. 2) определяется текущими вдоль него замкнутыми вихревыми токами и соответственно тем, как шины «стержней» спаяны между собой и с верхней и нижней поверхностью хомута, и не зависит от степени пропаянности с боковыми стенками хомута.

В работах [1,2] теоретически и экспериментально показано, что основной вклад в сигнал вихретокового преобразователя дают вихревые токи, контуры которых близки к внутренней поверхности хомута соединения и слабо зависят от степени пропаянности в центральной части соединения.

Поэтому в случае некачественной пайки «стержней» между собой в центральной зоне соединения плотность рабочего тока может существенно возрасти и, соответственно, привести к аварийной ситуации, которая не может быть выявлена при описанном расположении вихретокового преобразователя относительно контролируемого соединения.

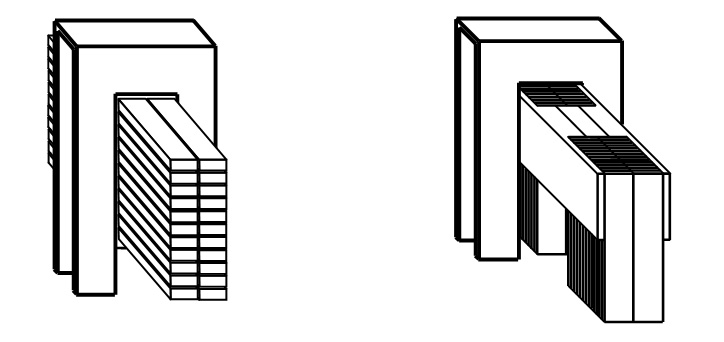

В современных гидро- и турбогенераторах соединение «стержней» обмоток статоров осуществляется с помощью пластин или перемычек, что технологически проще и дешевле (рис. 3).

Однако при такой конструкции соединений невозможно определить качество пайки пластин к стержням (контроль «боковых стенок») с использованием описанного выше вихретокового преобразователя, поскольку создаваемое электромагнитное поле такого преобразователя не может быть направлено вдоль плоскостей с припоем.

Таким образом, разработанная вихретоковая методика определения качества пайки токоведущих соединений обмоток статоров гидро- и турбогенераторов [1,2] не позволяет определять степень пропаянности всех подлежащих пайке зон соединений и контролировать качество пайки соединений гидро- и турбогенераторов современной конструкции (рис. 3).

Для решения этой проблемы был разработан усовершенствованный вихретоковый преобразователь с прямоугольными вырезами в сердечнике П-образного типа, что позволило позиционировать его на контролируемом паяном соединении и возбуждать вихревые токи в двух взаимно перпендикулярных направлениях и тем самым проводить контроль качества пайки в ранее недоступных зонах.

Такой тип вихретокового преобразователя позволил повысить достоверность контроля качества пайки соединений с хомутами (рис. 4а) и расширить номенклатуру контролируемых соединений (рис. 4б).

Показано, что наличие прямоугольных вырезов в полюсах П-образного сердечника вихретокового преобразователя, несмотря на локальные изменения распределения электромагнитного поля в межполюсном пространстве по сравнению со случаем их отсутствия, практически не влияет на достоверность определения уровня пропаянности контролируемых соединений как при расположении полюсов сердечника вдоль, так и перпендикулярно их расположению [3].

Поскольку сечение подлежащих пайке шин «стержней», соединяемых с помощью хомутов, обычно составляет примерно 60% от их внешнего сечения, то не возникает проблем с влиянием возможных вариаций внешних размеров соединений на результаты контроля.

У соединений «стержней» гидро- и турбогенераторов с использованием соединительных пластин (перемычек) и токоведущих соединений, обеспечивающих питание сверхпроводящих электромагнитов большой мощности, это соотношение гораздо меньше, что вызывает необходимость существенного повышения чувствительности аппаратуры контроля и учета влияния внешних размеров таких соединений на результаты контроля.

Паяные соединения, предназначенные для соединения между собой сверхпроводящих электромагнитов большого адронного коллайдера, LHC (ЦЕРН, Швейцария), содержат два сверхпроводящих кабеля, длина каждого в зоне пайки составляет 135 мм, ширина – 15.2 мм, толщина – 1.5 мм. Эти кабели спаиваются вместе внутри медного стабилизатора. Внешнее сечение такого паяного соединения 20х16 мм (рис. 5).

В работе [4] показана возможность выявления дефектов качества пайки сверхпроводящих кабелей между собой с использованием вихретокового устройства ДПС-8 с преобразователем П-образного типа (рис. 6).

Сечение двух сверхпроводящих кабелей (3.1х15 мм) мало, по сравнению с внешним сечением медного стабилизатора, и составляет 14%, поэтому возникает необходимость учитывать влияние возможных изменений внешнего сечения медного стабилизатора на результаты контроля.

Пайка осуществляется с использованием специальной установки, которая оказывает давление (Р = 23 kN) на плоский медный профиль при Т = 250oC. При используемой технологии пайки высота разных паяных соединений может колебаться в пределах 0.5 ÷ 0.6 мм, а в пределах одного соединения доходить до 0.04 ÷ 0.08 мм.

Кроме того, внешнее сечение медного стабилизатора может не иметь правильную прямоугольную форму и иметь на поверхности некоторое количество припоя.

Результаты исследований [4,5] показали, что при измерении на основной рабочей частоте (40 Гц) изменение высоты и толщины внешнего сечения контролируемого соединения даже в пределах допуска (± 0.1 мм) приводит к погрешности определения пропаянности на ± 23%, что недопустимо много.

Для решения задачи определения качества пайки сверхпроводящих токоведущих соединений независимо от вариаций их внешнего сечения исследована возможность использования двухчастотной методики контроля [5,6].

Глубина проникновения вихревых токов в контролируемое неферромагнитное изделие зависит от его электропроводности и частоты тока, питающего обмотку возбуждения ВТП.

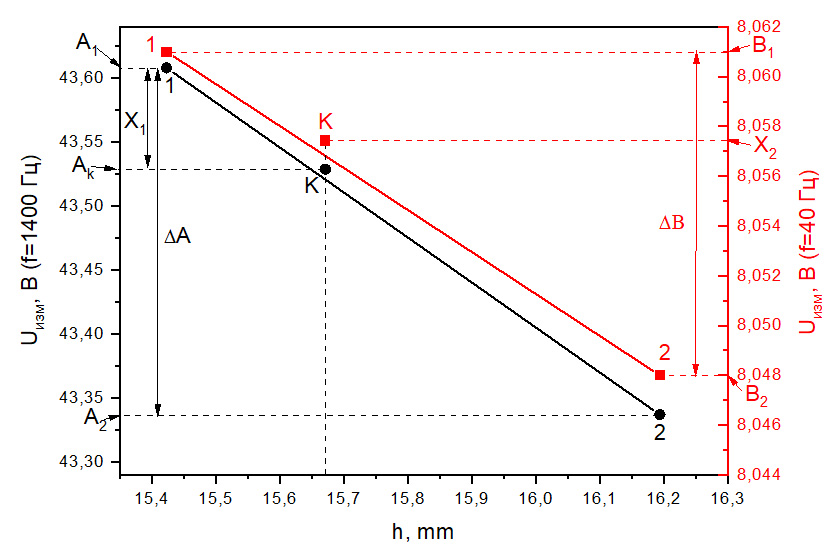

Поэтому основная рабочая частота контроля (40 Гц) была определена как оптимальная при толщине контролируемого соединения 20 мм. Вторая высокая частота (1400 Гц), на которой показания вихретокового устройства ДПС-8 определялись только внешним сечением медного стабилизатора и не зависели от степени пропаянности сверхпроводящих кабелей между собой, была определена экспериментально [5].

Для изучения влияния изменения внешних геометрических размеров сверхпроводящих соединений на определение качества их пайки использовались образцы соединений с пропаянностью 100% и 0% с разной высотой (h) и толщиной (t).

Измерения на двух частотах показали, что изменение высоты (h) образцов соединений примерно в 2.7 раза сильнее влияет на сигналы вихретокового преобразователя (Uизм), чем аналогичное изменение их толщины (t). То есть при одинаковом сечении образцов, но разном соотношении их (h) и (t) сигналы вихретокового преобразователя будут разной величины, особенно на высокой частоте.

Поэтому для устранения этой неопределенности при разработке двухчастотной методики контроля использовались два образца с пропаянностью 100% с номинальной толщиной (t), рекомендованной заводом-изготовителем (20 мм), у одного из которых высота (h) имела минимально возможное значение для данной технологии пайки (1), у другого (2) – номинальное (∆h ≈ 0.5 ÷ 0.6 мм). А также образец с пропаянностью 0%, имевший номинальную толщину (t) и минимально возможную высоту (h).

На рис. 7 приведены зависимости сигналов вихретокового преобразователя (Uизм) от высоты сверхпроводящих образцов с пропаянностью 100% (1 и 2), полученные при измерении на частотах 1400 и 40 Гц.

Рис. 7. Зависимости сигналов вихретокового преобразователя (Uизм) от высоты h сверхпроводящих образцов 1 и 2 с пропаянностью 100%, имеющих одинаковую толщину. Измерения на частотах 1400 и 40 Гц.

Данные рис. 7 показывают, что сигналы вихретокового преобразователя (Uизм) линейно связаны с высотой (h), и по результатам измерений на двух частотах можно рассчитать коэффициент С = ∆В/∆А, позволяющий учитывать влияние сечения контролируемого соединения при измерении на основной частоте 40 Гц.

Таким образом, для осуществления двухчастотной методики контроля на этапе настройки необходимо использовать два образца с пропаянностью 100% и один образец с пропаянностью 0%, имеющих одинаковую толщину.

Настройка производится следующим образом:

а) определяется разность показаний ВТП ∆А = А1 – А2 при измерении на образцах 100% пропаянности на высокой частоте. Затем на этих же образцах проводят измерения на основной частоте и определяют ∆В = В1 – В2; вычисляется коэффициент С = ∆В/∆А.

б) проводятся измерения на основной частоте на образцах с пропаянностью 0 и 100%, имеющих номинальную толщину и минимально возможную высоту для калибровки устройства и определения степени пропаянности в %.

Определение пропаянности контролируемого соединения проводится в три этапа:

- проводят измерения на высокой частоте и определяют результат, равный разности показаний при измерении на образце 100% пропаянности с номинальной толщиной и минимально возможной высотой соединения (А1) и на контролируемом соединении (Ак) Х1 = А1 – Ак;

- проводят измерения на контролируемом соединении на основной частоте и получают результат Х2;

- вычисляют результат, полученный при измерении на контролируемом соединении Х, соответствующий его пропаянности с учетом площади его поперечного сечения: Х = Х2 + СХ1.

ВЫВОДЫ

-

Разработан усовершенствованный вихретоковый преобразователь с прямоугольными вырезами в сердечнике П-образного типа, что позволило позиционировать его на контролируемом паяном соединении и возбуждать вихревые токи в двух взаимно перпендикулярных направлениях и, тем самым, проводить контроль качества пайки в недоступных ранее зонах. Новый тип вихретокового преобразователя позволил повысить достоверность контроля и расширить номенклатуру контролируемых соединений.

-

Разработана двухчастотная вихретоковая методика контроля качества пайки сверхпроводящих токоведущих соединений электромагнитов с использованием П-образного преобразователя, позволившая обеспечить независимость результатов определения степени пропаянности соединений от вариации их сечения, обусловленной несовершенством технологий изготовления и пайки, что позволило существенно повысить достоверность контроля.

ЛИТЕРАТУРА

- Е.В. Розенфельд, А.П. Ничипурук, Л.Х. Коган, Б.А. Худяков / Вихретоковый контроль качества пайки токоведущих соединений электрических машин. I. Общие принципы // Дефектоскопия. 2010. № 4. С. 58 – 71.

- Л.Х. Коган, А.П. Ничипурук, Е.В. Розенфельд, Б.А. Худяков / Вихретоковый контроль качества пайки соединений токоведущих соединений электрических машин. II. Эксперимент // Дефектоскопия. 2010. № 4. С. 72 – 82.

- Л.Х. Коган, А.Н. Сташков, А.П. Ничипурук / Повышение достоверности вихретокового контроля качества пайки токоведущих медных соединений и расширение номенклатуры контролируемых соединений в энергетическом оборудовании // Дефектоскопия. 2018. № 11. С. 43 – 48.

- L. Kogan, A. Nichipuruk, F. Savary, R. Principe, V. Datskov, E. Rozenfel'd, B. Khudjakov / Eddy Current Quality of Soldered Current-Carrying Bas-Bar Splices of Superconducting Magnets // Insight. 2015. № 12. P. 697 – 702.

- Л.Х. Коган, А.Н. Сташков, А.П. Ничипурук / Вихретоковый контроль качества пайки сверхпроводящих токоведущих соединений с учетом влияния вариации их сечения на результаты контроля // Дефектоскопия. 2019. № 9. С. 20 – 28.

- Л.Х. Коган, А.Н. Сташков / Способ вихретокового контроля качества пайки соединений токоведущих шин сверхпроводящих электромагнитов // Заявка на патент РФ № 2019131995 от 09.10.2019.

Телеграм канал

Телеграм канал Группа Вконтакте

Группа Вконтакте