Развитие методов поверхностного деформационного наноструктурирования металлических материалов

© А.В. Макаров

Леонардо да Винчи и трение!? Случайность? Нет, закономерность. Трение наряду с гравитацией – важнейшие явления, определяющие жизнедеятельность на Земле. Действительно, без трения и притяжения шагу не ступить! И гениальный мыслитель эпохи Возрождения и величайший инженер не «прошел» мимо такого основополагающего явления как трение. Его истинный вклад в осмысление проблемы трения был осознан лишь совсем недавно, после сенсационной находки в 60-ых годах прошлого столетия в Национальной библиотеке Мадрида двух неопубликованных рукописей, названных «Мадридский кодекс». В них Леонардо «выносит приговор» вечному двигателю – за много лет до официального отказа Французской академии наук принимать к рассмотрению проекты perpetum mobile как антинаучные, поскольку потери на трение неизбежны. За 200 лет до опытов Амонтона и почти за три века до публикации работ Шарля Кулона, признанного создателя науки о трении, Леонардо да Винчи на основе опытов открывает основные законы (аспекты) трения, впервые вводит в инженерный обиход понятие коэффициента трения, предлагает антифрикционную бронзу – сплав на основе меди и олова, подобный легкоплавкому сплаву для подшипников, запатентованному Бэббитом в 1839 г., изобретает сложнейшую глобоидальную зубчатую передачу, открытую заново лишь два с половиной столетия спустя...[1].

И ведь именно трение лежит в основе эффективных методов поверхностного наноструктурирования металлов и сплавов. В самой природе трения заложено такое важнейшее условие деформационного наноструктурирования как создание напряженного состояния, реализуемого при сдвиге под высоким давлением. Навсегда врезалось в память, как примерно в 1987 году академик Виссарион Дмитриевич Садовский на семинаре, где обсуждали статью по влиянию на структуру и свойства стали нагружений в наковальнях Бриджмена и в условиях трения скольжения, отметил, что вот теперь стала очевидной важность работ, выполняемых в Отделе высоких давлений Института физики металлов. Ведь явления и процессы, которыми занимаются в Отделе, как оказалось, в полной мере реализуются при трении. И значит их изучение имеет не только научное, но и несомненное практическое значение.

А возникающие при полировке металлов слои Бейлби, имеющие повышенную твердость, химическую стойкость и адсорбционную способность? Долгое время такие слои (а G.T. Beilbi обнаружил их еще в 1921 году) относили к аморфным материалам. И только с развитием трансмиссионной электронной микроскопии удалось установить высокодисперсное (нанокристаллическое) строение слоев Бейлби. Возможно с таких проявлений фрикционного воздействия (трения) и началась эра нанотехнологий.

Формирование нанокристаллических структур (НКС) на поверхности трения скольжения металлических материалов происходит естественным путем в результате развития под действием сдвига под давлением ротационного механизма пластичности. В Институте физики металлов начало исследованиям ультрадисперсных и нанокристаллических структур трения было положено в работах Льва Георгиевича Коршунова и Натальи Леонидовны Черненко. Изучение НКС трения позволило в определенной мере управлять важнейшими трибологическими свойствами металлов и сплавов (изностойкостью и коэффициентом трения). Следующим логичным шагом явилось целенаправленное формирование на поверхности металлических изделий устойчивого наноструктурированного слоя с улучшенными функциональными характеристиками с использованием фрикционных обработок. Для эффективной реализации указанного способа наноструктурирования и упрочнения необходимо обеспечить накопление деформации в более толстом поверхностном слое без его ускоренного разрушения (изнашивания) в процессе самой фрикционной обработки, а также уменьшить опасность преждевременного хрупкого разрушения «перенаклепанного» наноструктурного слоя уже в начальный период эксплуатации.

На развитие методов поверхностного деформационного наноструктурирования металлических материалов направлена представляемая работа авторского коллектива в составе А.В. Макарова1, Л.Г. Коршунова1, Р.А. Саврая2, Е.Г. Волковой1, Н.В. Гаврилова3, Н.В. Лежнина1, Т.Е. Куренных1, И.Ю. Малыгиной2, Н.Н. Соболевой2, П.А. Скорыниной2 из Институтов физики металлов имени М.Н.Михеева УрО РАН(1), машиноведения УрО РАН(2) и электрофизики УрО РАН(3). Этот коллектив составляет основу соавторов десяти заявленных публикаций последних двух лет по рассматриваемой проблеме [2−12].

В обзорной статье [2], основанной преимущественно на исследованиях авторов, рассмотрены металлофизические аспекты наноструктурирующей фрикционной обработки в условиях трения скольжения сталей мартенситного и аустенитного классов. Фрикционная обработка скользящими инденторами представляет собой относительно простой, но эффективный способ формирования НКС на поверхности практически любых сплавов железа, включая высокопрочные и труднодеформируемые термоупрочненные высокоуглеродистые и цементированные стали. Особенно важно отметить высокий потенциал практического использования фрикционной обработки в современном машиностроительном производстве в качестве финишной наноструктурирующей обработки, обеспечивающей получение качественной поверхности с нано-шероховатостью. Как показано в работах нашего уважаемого коллеги Виктора Павловича Кузнецова с соавторами [13−17], металлофизические основы фрикционной обработки находят применение в финишной технологии наноструктурирующего выглаживания. Указанная промышленная технология успешно реализуется на многофункциональных токарно-фрезерных центрах при формировании наноструктурного состояния и субмикро(нано)рельефа в поверхностном слое деталей путем управления многократным фрикционным нагружением специальным инструментом [18].

Наиболее важными (ключевыми) факторами эффективного наноструктурирования и упрочнения поверхностного слоя сплавов при фрикционной обработке являются: 1) нормальная нагрузка, достаточная для формирования новой шероховатой поверхности; 2) высокий коэффициент трения для усиления сдвиговой деформации; 3) кратность фрикционного воздействия для накопления деформации; 4) безокислительная безокислительная среда обработки для предотвращения охрупчивания кислородом воздуха и последующего разрушения диффузионно активного наноструктурированного слоя. Выработанные научно-обоснованные подходы к оптимизации условий наноструктурирования сплавов были в полной мере использованы в новом способе ультразвуковой ударно-фрикционной обработки [3], который был разработан в развитие деформационных методов поверхностного наноструктурирования и упрочнения металлических поверхностей.

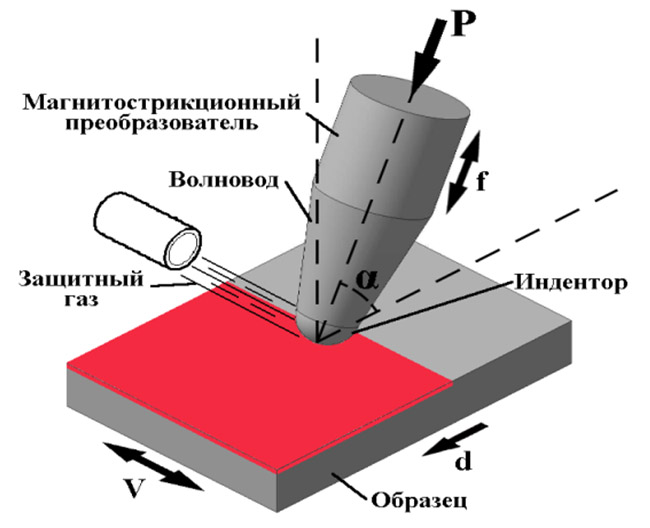

Стандартная ультразвуковая ударная обработка с момента своего появления (В.П. Северденко, И.И. Муханов и др.) обычно проводится при наличии смазки и воздействии индентора, колеблющегося с ультразвуковой частотой, по нормали к поверхности. Такая обработка часто не обеспечивает максимальных степеней пластической деформации поверхностного слоя достаточной толщины и соответственно его наиболее эффективного упрочнения. Проведение ультразвуковой ударно-фрикционной обработки по методу наклонного удара пульсирующего индентора к обрабатываемой поверхности (рис. 1) позволяет усилить фрикционную составляющую взаимодействия индентора с металлом, и, соответственно, увеличить сдвиговую составляющую пластической деформации. Реализация предложенной обработки без применения контактной жидкости обеспечивает более высокую деформацию поверхностного слоя вследствие роста коэффициента (силы) трения, а применение защитной газовой атмосферы (рис. 1) предотвращает охрупчивание высокодисперсного поверхностного слоя кислородом. Это также способствует накоплению в слое деформаций, достаточных для реализации ротационного механизма пластичности, ответственного за наноструктурирование. В результате достигается рост толщины упрочненного слоя и уровня упрочнения.

Рис 1. Схема ультразвуковой ударно-фрикционной обработки плоской поверхности (Патент РФ № 2643289, 2018 г.).

Казалось бы, простые технологические решения. Однако рассмотрение заявки на изобретение в Федеральном институте промышленной собственности (ФИПС) доказало новизну и патентоспособность предложенного способа, основанного на научно обоснованных решениях. Можно вспомнить слова металловедческой песни:

Действительно, эффект получился значимым [3,4]. Например, сталь 50 после закалки и отпуска при 350°С упрочняется стандартной ультразвуковой ударной обработкой до 560 HV 0,025, а ударно-фрикционной обработкой – до 1020 HV 0,025. Микротвердость поверхности конструкционной низкоуглеродистой стали 09Г2С после ударно-фрикционной обработки может достигать 415 HV 0,025 и даже 760 HV 0,01.

Имеются также экспериментальные данные по использованию специальной жидкой среды при проведении ультразвуковой ударно-фрикционной обработки. Эти обнадеживающие результаты с достижением рекордного уровня упрочнения стали открывают хорошие перспективы использования ультразвуковой обработки по методу наклонного удара не только для деформационного упрочнения, но и для активизации химического модифицирования металлических поверхностей.

При ударно-фрикционной и фрикционной обработках сталей с феррито-перлитными [4] и перлитными [5] структурами важную роль в упрочнении играет диспергирование и деформационное растворение (диссоциация) цементитных пластинок перлитных колоний. Фрикционная обработка формирует также благоприятное напряженное состояние в поверхностном слое с высоким уровнем сжимающих напряжений [5] и может повышать стойкость поверхности стали в условиях циклического контактного нагружения [6].

Значимые результаты удалось получить и в области упрочнения аустенитных хромоникелевых сталей. Эти замечательные материалы, обладающие высокой коррозионной стойкостью и технологичностью, находят широкое применение в атомной, химической и других важных отраслях промышленности. Однако они не упрочняются термической обработкой и склонны к адгезии при контактном взаимодействии. Поэтому поиск эффективных путей упрочнения и повышения износостойкости аустенитных сталей относится к одной из приоритетных задач. Установлена возможность проведением наноструктурирующей фрикционной обработки упрочнять рассматриваемые стали до уровня микротвердости 710 − 730 HV 0,025, независимо от степени их метастабильности (способности к деформационному мартенситному γ→α′ превращению). За счет изменения температуры фрикционной обработки в диапазоне от − 196°С до + 250°С можно регулировать фазовый состав на упрочненной поверхности метастабильной стали в диапазоне от 100 объем. % α′ мартенсита деформации до почти 100 объем. % аустенита (γ-фазы) с субмикро- и нанокристаллическими структурами [7]. Метастабильная аустенитная сталь, подвергнутая фрикционной обработке, может быть дополнительно существенно упрочнена проведением отжига при температурах 400 − 650°С [8]. Комбинированные деформационно-термические наноструктурирующие обработки обеспечивают упрочнение мартенсита деформации до 900 HV 0,025 карбидами хрома при старении или формирование высокопрочной (630 HV 0,025) наноструктуры аустенита в результате деформационного прямого (при фрикционной обработке) γ→α′-превращения и обратного (при нагреве) α′→γ-превращений.

Методом просвечивающей электронной микроскопии в поверхностном слое аустенитной стали, деформированной фрикционной обработкой, наряду с рекристаллизованными областями выявлено сохранение высокодисперсных участков аустенита при нагреве до температуры 800°С, а также отсутствие аномального роста рекристаллизованных зерен аустенита при нагреве вплоть до 900°С [8].

Фрикционную обработку поверхности скользящим индентором из мелкодисперсного кубического нитрида бора предложено применять в качестве финишной обработки наплавленных лазером NiCrBSi покрытий [9, 10]. Такая комбинированная лазерно-деформационная обработка формирует покрытие с поверхностно наноструктурированным упрочненным слоем, обладающим повышенными микромеханическими свойствами и износостойкостью, а также благоприятными сжимающими напряжениями при одновременном обеспечении наношероховатости поверхности покрытия.

Высокотемпературный отжиг после фрикционной обработки повышает до 1000°С теплостойкость деформированного NiCrBSi лазерного покрытия, фактически переводя его из класса теплостойких в разряд жаропрочных покрытий [9] и тем самым расширяя области высокотемпературных применений покрытий на хромоникелевой основе, получаемых газопорошковой лазерной наплавкой.

Еще одним важным направлением развития методов поверхностного деформационного наноструктурирования явилось продемонстрированная возможность за счет проведения фрикционной обработки активизировать химическое модифицирование металлических поверхностей при последующем плазменном азотировании. Так, предварительное наноструктурирование поверхностного слоя аустенитной хромоникелевой стали AISI 321 фрикционной обработкой обусловливает существенный рост толщины слоя, упрочненного низкотемпературным азотированием в плазме электронного пучка [11]. Фрикционная обработка увеличивает сопротивление стали контактным нагрузкам при микроиндентировании, предотвращает возникновение на наноструктурированной поверхности при азотировании грубого рельефа, повышает сопротивление разрушению азотированного слоя при склерометрических испытаниях и приводит к стабилизации трибологических свойств поверхности аустенитной стали на микроуровне [12].

Со всей очевидностью рассмотренные в настоящей работе результаты не исчерпывают до конца возможности эффективного развития методов поверхностного деформационного наноструктурирования металлов и сплавов. Начатое Л.Г. Коршуновым в стенах ИФМ в 80-ые годы направление, связанное с изучением нанокристаллических структур трения, находит все новые и новые продолжения и применения. К исследованиям подключаются не только ученые из ИФМ, но также из других институтов Уральского отделения РАН (Институты машиноведения и электрофизики) и Уральского Федерального университета.

Дальнейшие перспективы развития в значительной степени связаны с молодыми исследователями. И вселяет особую надежду на новые достижения тот неоспоримый факт, что абсолютно все молодые представители нашего большого авторского коллектива руководят своими молодежными грантами по тематике обсуждаемой проблемы:

- к.т.н. Никита Владимирович Лежнин (ИФМ УрО РАН) – грант РФФИ мол_а (2018 − 2020) по влиянию наноструктурирующей ультразвуковой ударно-фрикционной обработки на усталостные характеристики конструкционной стали;

- к.т.н. Наталья Николаевна Соболева (ИМАШ УрО РАН) – грант РФФИ мол_а (2016 − 2017) и Проект УМНИК (2017 − 2018) по фрикционной обработке лазерных NiCrBSi покрытий; Грант Президента Российской Федерации для государственной поддержки молодых российских ученых (2019 − 2020) по фрикционной обработке композиционных покрытий на основе NiCrBSi, полученных газопорошковой лазерной наплавкой;

- Полина Андреевна Скорынина (ИМАШ УрО РАН) − грант РФФИ мол_а (2018 − 2020) по созданию функциональных слоев на поверхности нержавеющей аустенитной стали низкотемпературной цементацией в плазме электронного пучка с предварительной наноструктурирующей фрикционной обработкой (с участием молодого ученого из Института электрофизики УрО РАН к.т.н. Андрея Игоревича Меньшакова); Проект УМНИК (2019 − 2020) по наноструктурирующей фрикционной обработке стабильной аустенитной стали.

И поэтому в эпилоге хочется закончить этот рассказ жизнеутверждающими строчками из того же посвящения Л.Г. Коршунову, откуда был заимствован и эпиграф:

Литература

- Силин А.А. Трение и его роль в развитии техники. М.: Наука, 1983. 176 с.

- Макаров А.В., Коршунов Л.Г. Металлофизические основы наноструктурирующей фрикционной обработки сталей // ФММ – 2019. – Т. 120. – № 3. – С. 327 – 336.

- Патент РФ № 2643289 / МПК B24B 39/00. Способ ультразвуковой упрочняющей обработки деталей / А.В. Макаров, И.Ю. Малыгина, С.В. Буров, Р.А. Саврай. – Опубл. в БИМП. – 2018. – № 4.

- Makarov A.V., Savrai R.A., Malygina I.Yu., Volkova E.G., Burov S.V. Nanostructuring and Surface Hardening of Structural Steels by Ultrasonic Impact-Frictional Treatment // AIP Conference Proceedings. – 2018. – V. 2053. – 020006. – 5 p.

- Savrai R.A., Makarov A.V., Malygina I.Yu., Volkova E.G. Effect of Nanostructuring Frictional Treatment on the Properties of High-Carbon Pearlitic Steel. Part I: Microstructure and Surface Properties // Materials Science and Engineering: A. – 2018. – V. 734. – P. 506 – 512.

- Savrai R.A., Makarov A.V. Effect of Nanostructuring Frictional Treatment on the Properties of High-Carbon Pearlitic Steel. Part II: Mechanical Properties // Materials Science and Engineering: A. – 2018. – V. 734. – P. 513 – 518.

- Макаров А.В., Скорынина П.А., Юровских А.С., Осинцева А.Л. Влияние технологических условий наноструктурирующей фрикционной обработки на структурно-фазовое состояние и упрочнение метастабильной аустенитной стали // ФММ. – 2017. – Т. 118. – № 12. – С. 1300 – 1311.

- Макаров А.В., Скорынина П.А., Волкова Е.Г., Осинцева А.Л. Влияние нагрева на структуру, фазовый состав и микромеханические свойства метастабильной аустенитной стали, упрочненной наноструктурирующей фрикционной обработкой // ФММ. – 2018. – Т. 119. – № 12. – С. 1260 – 1267.

- Makarov A.V., Soboleva N.N., Malygina I.Yu. Thermal Stability of a Laser-Clad NiCrBSi Coating Hardened by Frictional Finishing // AIP Conference Proceedings. – 2017. – 1915. – 030012. – 5 p.

- Soboleva N.N., Makarov A.V., Malygina I.Yu. NiCrBSi coating obtained by laser cladding and subsequent deformation processing // IOP Conf. Series: Journal of Physics: Conf. Series. – 2018. – 946. – 012004. – 6 p.

- Makarov A.V., Samoilova G.V., Gavrilov N.V., Mamayev A.S., Osintseva A.L., Kurennykh T.E., Savrai R.A. Effect of Preliminary Nanostructuring Frictional Treatment on the Efficiency of Nitriding of Metastable Austenitic Steel in Electron Beam Plasma // AIP Conference Proceedings. – 2017. – 1915. – 030011. – 5 p.

- Lezhnin N.V., Makarov A.V., Gavrilov N.V., Osintseva A.L., Savrai R.A. Improving the Scratch Test Properties of Plasma-Nitrided Stainless Austenitic Steel by Preliminary Nanostructuring Frictional Treatment // AIP Conference Proceedings. – 2018. – V. 2053. – 040050. – 5 p.

- Патент 2458777, РФ. Способ упрочняющей обработки поверхностей деталей выглаживанием / В.П. Кузнецов, А.В. Макаров, А.Е. Киряков, Р.А. Саврай, А.В. Аникеев. Опубл. в БИМП. 2012. № 23.

- Патент 2460628, РФ. Способ наноструктурирующего упрочнения поверхностного слоя прецизионных деталей выглаживанием / В.П. Кузнецов. Опубл. в БИМП. 2012. № 25.

- Кузнецов В.П., Макаров А.В., Псахье С.Г., Саврай Р.А., Малыгина И.Ю., Давыдова Н.А. Трибологические аспекты наноструктурирующего выглаживания конструкционных сталей // Физическая мезомеханика. 2014. Т. 17. № 3. С. 14 – 30.

- Kuznetsov V.P, Tarasov S.Yu., Dmitriev A.I. Nano-structuring burnishing and subsurface shear instability // Journal of Materials Processing Technology. 2015. V. 217. P. 327 – 335.

- Kuznetsov V.P, Smolin I.Y., Dmitriev A.I., Tarasov S.Yu., Gorgots V.G. Toward control of subsurface strain accumulation in nanostructuring burnishing on thermostrengthened steel // Surf. Coat. Tech. 2016. V. 285. P. 171 – 178.

- Патент 131711, РФ. Выглаживающий инструмент для наноструктурирования поверхностного слоя деталей / В.П. Кузнецов, В.Г. Горгоц, Е.М. Кузнецова. Опубл. в БИМП. 2013. № 24.

Телеграм канал

Телеграм канал Группа Вконтакте

Группа Вконтакте